手機:15286966660

網址:http://www.cdyangzhi.com.cn/

地址:安陽市龍安區彰武街道北彰武村

煉鐵 | 高爐爐缸側壁溫度升高及處理分析案例匯總

爐缸熱電偶溫度升高標志著爐缸侵蝕程度加深到了一定的程度。從總體運行的情況來看,高爐爐缸熱電偶溫度的升高與高爐設計、砌筑、耐材、原料、操作和維護都有很大的關系。熱電偶溫度升高時爐缸安全出現問題為直接和準確的反應。如何通過熱電偶判斷高爐爐缸出現危險了?爐缸熱電偶溫度高能夠升高到多少?爐缸熱電偶溫度升高的原因是什么?如何延緩和降低熱電偶溫度?不同高爐采取的措施有什么樣的差別?小編帶你詳細了解。如您需要下載原文,請關注“鋼鐵精英”并回復“爐缸”下載。如您希望加入“鋼鐵精英群”討論實時熱點技術問題或者實際生產問題,請加小編微信:xie215727208。

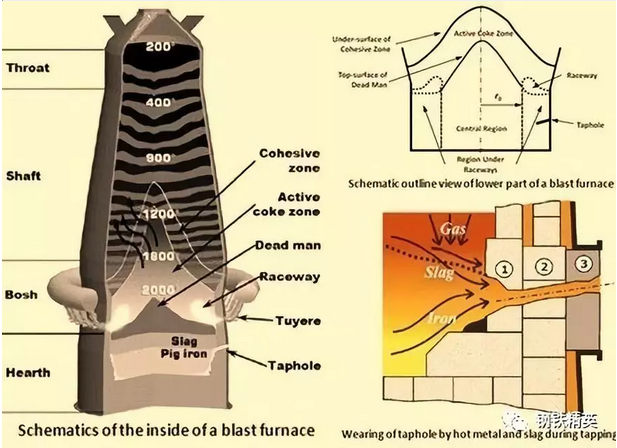

1 概述

高爐爐缸爐底安全是關系一代爐役的關鍵。近年來,隨著高爐爐容和冶煉技術的不斷進步,高爐長壽冶煉技術顯得異常重要,高爐長期高水平順行穩定是所有煉鐵人追求的目標。作為高爐運行的根本,爐缸安全的監測在高爐整個爐役期間起著非常重要的作用。

通過在爐缸爐底不同部位設置不同數量的熱電偶,實現在線監控爐缸爐底溫度變化,從而達到監測爐缸安全的目的是高爐從設計之初要考慮的方法和基礎。

近年來高爐爐缸爐底頻繁出現問題,除了設計、砌筑和耐材決定了高爐爐缸長壽的“先天”,高爐原料質量控制、操作優化和維護這些“后天”的措施和手段同樣起著關鍵的推動作用。

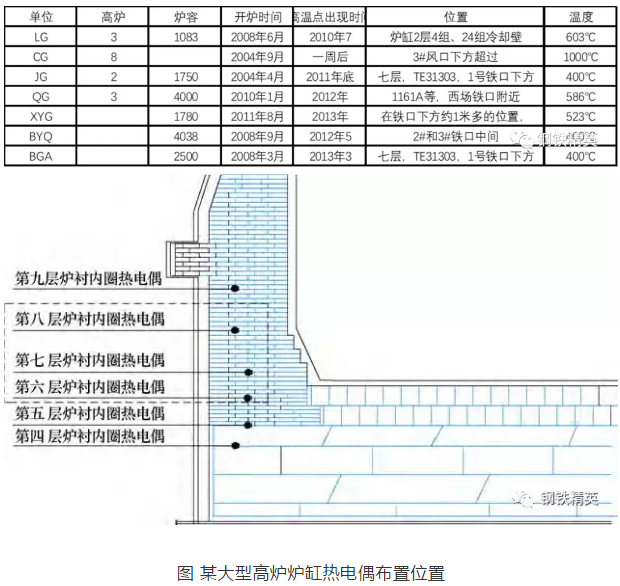

表 出現爐缸熱電偶溫度升高的高爐

2 安鋼1號高爐(2200m3)爐缸熱電偶溫度升高

2.1 高爐概況

安鋼1號高爐(2200m3)投產于2005年10月15日,年產生鐵177萬t/a,采用了"精料、高壓、高溫、富氧、高噴煤"的冶煉工藝和相關技術裝備,爐底爐缸采用炭磚+陶瓷杯結構,高爐設計壽命為15年。

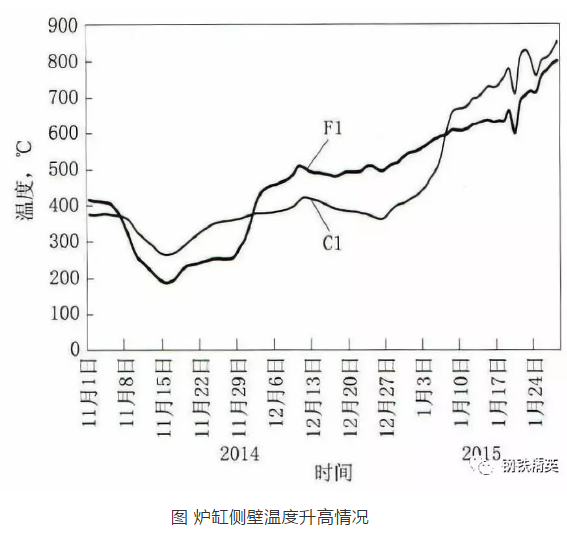

2.2 爐缸溫度變化情況

爐缸側壁第2層冷卻壁部位(標高7.895m)處圓周方向上Cl(23號和24號風口下方)和Fl(11號和12號風口下方)熱電偶溫度從2014年12月開始緩慢上升,2015年1月5日開始加快升高速度,到了1月28日Cl點溫度達到851℃,Fl點達到798℃。

2.3 治理方法

(1))加強冷卻制度管理,細化爐缸側壁熱電偶溫度、水溫差和爐殼溫度的控制技術。

(2)進行灌漿處理,對風口以下爐缸整體使用無水炭質泥漿灌漿。

(3)高爐操作參數的調整和焦炭質量的控制。

(4)加強高爐出鐵管理。

(5)建立有害元素入爐控制標準。

(6)配加含鐵爐料進行護爐,在配加含鐵爐料護爐初期,為快速遏制爐缸側壁溫度上升的勢頭,并把溫度盡快降低下來保證安全生產,高爐把[Ti]控制在比較高的水平,安鋼實際控制在0.25%左右。

2.4 編者按

安鋼1號高爐在2017年已經進行爐缸澆筑。從實際高爐爐缸熱電偶溫度控制的效果來看,以加鈦護爐為主,其他操作制度的配合為輔。由于不同的高爐所用的原料、爐役、操作制度等都有不同,具體的參數控制標準不具備普遍意義,因此在問題中并未列出。

而從實際的護爐情況來看,各大高爐普遍存在著護爐延遲的效果,即加鈦護爐一段時間之后,爐缸熱電偶溫度才有所降低,而停止加鈦或者鐵水中[Ti]達不到一定標準時,爐缸熱電偶仍然會有所反彈的情況。主要的原因是鈦在爐缸的生成有一定的時間,同時,由于鐵水沖刷的原因,如果冶煉強度有所升高,爐缸內壁鈦保護層會迅速破壞。這是加鈦護爐措施面臨的一個尷尬。所以,在控制產能、加鈦護爐和強化冷卻三方面,需要高爐做出一個平衡。

3 包鋼5號高爐(1500m3)爐缸側壁溫度升高

3.1 高爐概況

包鋼5#高爐于2005年1月20日投產,有效容積1500m3,20個風口,2個出鐵口。包鋼5#高爐采用陶瓷杯微孔炭磚水冷爐底結構。爐底中下層立砌五層國產微孔炭磚,五層微孔炭磚總高2.005m,上部砌兩層雙向錯臺陶瓷杯,高度0.8m,爐底和爐缸交接處采用優質耐火材料和微孔炭磚砌筑結構。爐缸采用光面冷卻壁,爐腹爐身采用鑄鐵鑲磚冷卻壁,爐缸到爐身采用分層單、雙、多聯冷卻,其中1~5段為單聯冷卻。

3.2 爐缸溫度變化情況

高爐爐缸二段8#~12#冷卻壁水溫差異常升高,熱流強度超出警戒值12kW/m2,其中二段11#冷卻壁熱電偶溫度上升明顯,水溫差高2.02℃,熱流強度達到25.98kW/m2,其對應位置二段標高7.267m處爐缸側壁,B點溫度從2016年12月初的307℃上升12月30日的515℃,日均升高8~10℃。

3.3 治理方法

(1)提高鐵水物理熱和化學熱,[Si]含量控制在0.6-0.8%之間,物理熱1490-1500℃;

(2)提高冷卻強度,1#-12# 冷卻壁常壓水改為高壓水冷卻;

(3)調整裝料制度,確保氣流順暢,降低噴煤比;

(4)加釩鈦礦護爐,確保鐵水中釩鈦含量達到2%以上;

(5)優化出鐵參數,采取調整爐前作業開口時間、渣鐵出凈程度和打泥量,控制合理的鐵口深度,減少爐缸渣鐵積存,減少環流沖刷;

(6)原燃料質量;

(7)降低冶煉強度,利用系數降低0.2。

3.4 編者按

包鋼高爐所用原料有其自身的特性,如釩鈦含量高,硫含量高,因此,部分高爐原料中天然中帶有護爐的特性,這與攀鋼、承鋼高爐具有一定的相似性。在同類型高爐考慮控制爐缸熱電偶溫度時,可以參考。

從爐缸侵蝕控制的效果來看,見效較快的有堵風口、降低產能、優化出鐵、壓漿措施等;而起到長期的穩定作用的是方法是優化裝料制度、強化冷卻、提高入爐原燃料質量等。各高爐可以在不同的階段采用不同的方法,如在高爐爐缸熱電偶溫度升高的初期,如果升溫趨勢不是特別明顯,可以采取有針對性的較為緩和的措施,而如果出現較為明顯的升高趨勢,可以采用堵風口、降產能等措施。各種措施配合運用,但一定要做到監測的數據準確、及時,采取的措施要有效、反饋要及時,并能夠根據爐況和爐缸熱電偶溫度的變化,及時調整,早調、有針對性的調要比晚調、盲目調從經濟性和安全性方面要好。

4 邯鋼1號高爐(3200m3)爐缸側壁溫度升高治理

4.1 高爐概況

邯鋼1號3200m3高爐2008年4月開爐,開爐初期爐況穩定順行。采用陶瓷杯炭磚水冷爐底結構,爐缸側壁環砌3層美國UCAR熱壓小塊炭磚。

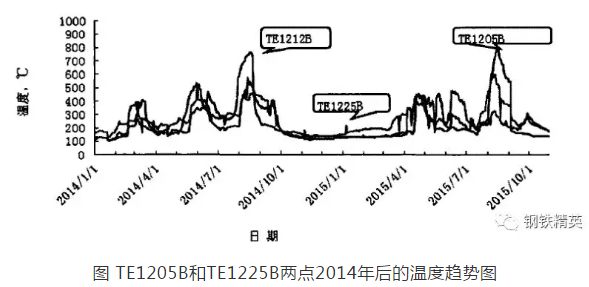

4.2 爐缸溫度變化情況

2013年后,爐缸側壁溫度開始出現周期性升高,高點溫度不斷攀升,2015年8月中旬TEI205BHE,TE1225B兩點溫度更是達到793.3.C和600.C,嚴重威脅到爐缸安全。

4.3 治理方法

(1)加強原燃料質量的管理。降低高爐有害元素負荷,采取取消或減少燒結機頭除塵灰、瓦斯灰、高爐爐前除塵灰及煉鋼細灰等的用量,減少有害元素的富集;取消或降低有害元素含量較高的鐵精粉,做到合理配礦;減少高硫礦的使用,加強焦炭選洗煤工作減少硫元素的入爐量,給降低爐渣堿度提供條件,有利于有害元素的順利排出:調整布料,保證合適的爐頂溫度,利于有害元素隨灰塵吹出。加強焦炭質量的管理。

(2)優化操作參數。適當縮小側壁升高點方向上風口面積,風口直徑由130mm 變為120mm ,增加該處風口長度,由643mm 變為663mm ,目的是縮小該處風口回旋區的面積和增加回旋區的長度,利于煤氣向方向滲透,以減少邊緣煤氣對爐缸側壁碳磚的沖刷力度。操作上適當降低料線、增加邊緣礦石、增加焦量等措施來疏導開放氣流:當氣流明顯受阻變弱時,高爐采取短時間的加焦的布料制度來開放,加焦是靠調整焦炭內層檔位角度來實現的,角度根據中性氣流弱化的程度來選擇,強角度為13 度,一般不大于20 度。

(3)控制冶煉強度。

(4)加強爐溫的管理。生產中根據鐵水物理熱>1510℃ ,來確定高爐鐵水硅素的水平,嚴禁低爐溫出現,操作上采取趨勢管理,加強對原燃料的跟蹤管理,做到早發現早調節,確保爐溫合適。要求鐵水硫低于0.023% ,保證鐵水具有一定的粘度,以減少鐵水對鐵口和爐缸側壁碳磚的沖刷侵蝕。杜絕出現過高的爐溫。

(5)優化出鐵管理,鐵口操作要加強鐵口深度的控制,要求>3500mm ,控制好泥量,形成合適的鐵口泥包;適當縮小開口鉆頭,保證一定的出鐵時間,要求>120min ,減小出鐵速度,降低鐵水環流的速度和鐵口攬渦的強度;采取負間隔出鐵,即兩個鐵口同時出鐵一段時間,以減少渣鐵滯留率;加強鐵口泥套的維護,減少鐵口冒泥,保證正常的

出鐵秩序。

(6)建立爐缸檢測保護體系。

(7)爐體灌漿,高爐利用定休機會對爐缸各段新開孔24 個進行灌漿作業,其中3#鐵口右側也即溫度升高點TE1205B 、TE1205B 所在位置灌入23 桶炭質漿料,對此處溫度快速下降起到了一定的作用。

4.4 編者按

邯鄲高爐爐缸熱電偶溫度與高爐所用焦炭有直接的關系,從而說明在一定程度上,大高爐的環流對爐缸的沖刷較為嚴重,同時也說明,大高爐日常保證焦炭反應后強度對于高爐爐缸的安全具有關鍵的作用。

由于高爐爐缸熱電偶溫度與水溫差監測是相輔相承的,在強化監測手段方面,可以采用實時在線監測的方法,提高準確性和及時性,降低操作人員的強度,避免一些人員受傷的風險。

5 原濟鋼2號高爐(1750m3)爐缸側壁溫度升高及治理

5.1 高爐概況

濟鋼2號1750m3高爐采用PW緊湊型串罐無料鐘爐頂,3座卡魯金頂燃式熱風爐,微孔炭磚-陶瓷杯綜合爐底、爐缸結構,密閉循環串聯軟水系統,設有2個鐵口,鐵口夾角成直角,24個風口。

5.2爐缸溫度變化情況

2號高爐從2008年3月1日第二次中修后,爐缸和爐底接觸部位,位于標高8.095m處Gl點,溫度從650℃升2009年12月的1060℃。

5.3 治理方法

(1)爐缸灌漿。采取爐缸灌漿措施,可以階段性地緩解爐缸側壁Gl 點溫度上升的趨勢。

(2)鳳口喂線與機鐵礦護爐。主要目的是降低8.095mGl點溫度。Gl點位于5號風口下方,該點距1號鐵口較近,所以首先從6號風口喂人.在出鐵過程中通過鐵水環流來修補Gl點爐缸炭磚的侵蝕。

(3)優化操作制度。在風口布局上,徹底放棄了550mm的短風口,大量使用600mm的長風口,侵蝕嚴重的部位使用630mm的加長風口。原料的使用由劣質料轉為精料,為上部布料矩陣的探索奠定了基礎。布料矩陣由加焦模式過渡到去除加焦模式,減小了死焦堆,減小了渣鐵環流,有效地控制了爐缸"象腳形"侵蝕的速度。

5.4 編者按

濟鋼2號高爐爐缸側壁溫度升高的直接因素是高爐冷卻壁漏水造成爐缸碳磚破壞嚴重。從解剖的實際情況來看,風口下部區域的大碳磚受堿金屬和鋅的影響非常明顯,會首先產生裂紋和碎裂,之后會形成環裂的方式,向下部爐缸區域延展。如果風口區域有漏水情況的發生,那么由此造成的碳磚破壞將會加速進行。因此,在治理措施方面,優化原料結構和加長風口能夠有效的活躍爐缸的同時,在一定程度上也能降低爐缸區域的侵蝕。

此外,從風口喂線的效果來看,大部分鈦會集中在風口下部區域,形成粘接物,進入爐缸區域的部分是多少,目前還沒有明確的說法。因此,采用風口喂線的效果目前無法確定。

6 遷鋼3號高爐(4000m3)爐缸側壁溫度升高及治理

6.1 高爐概況

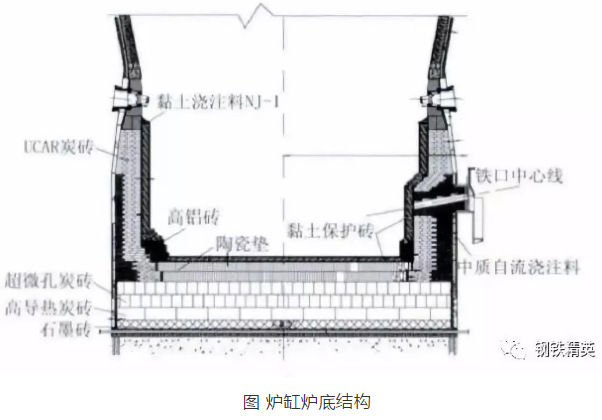

遷鋼3號高爐(4000m3)于2010年l月開爐。爐底采用陶瓷墊,陶瓷墊下鋪超微孔炭磚、高導熱炭磚和石墨磚。爐缸側壁砌筑NMA炭磚和NMD炭磚。

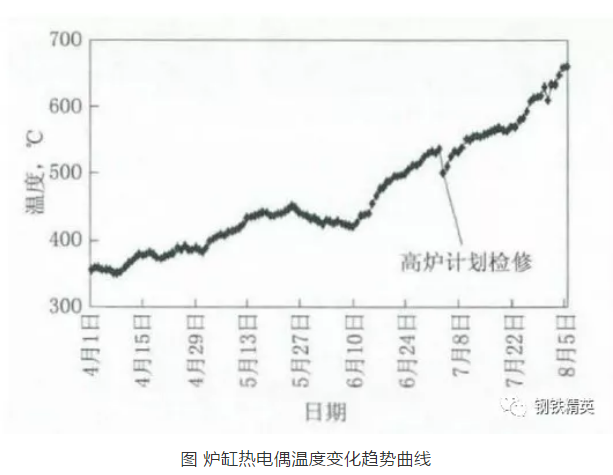

6.2爐缸溫度變化情況

進入2012年以后,爐缸側壁溫度開始升高,并·快速超過300℃的警戒值。爐缸溫度升高的區域位于象腳侵蝕區域,標高9.782 m ,爐缸第7 層熱電偶在此位置上,溫度偏高的熱電偶分布在l 號鐵口和3 號鐵口周圍。此區域熱電偶溫度升高分為三個階段:

(1)進入2012年,熱電偶TE31303點溫度出現快速升高,溫度高達到400℃,隨后.此點溫度沒有繼續升高。

(2)8月份TE31304點溫度快速升高到500℃以上,熱流強度超過55.824kW/㎡。

(3)從2013年l月開始,熱電偶TE31302-TE31304點以域的區域的熱電偶溫度降低300℃以高爐全開風口冶煉。

6.3 治理方法

根據不同階段熱電偶的變化情況,有針對性的制定應對措施,主要包括:

階段:強化冷卻; 爐皮開口打漿,消除氣隙;控制出鐵速度;增加長風口數量,活躍。

第二階段:進一步強化冷卻;堵風口,選擇的位置位于溫度高的熱電偶溫度上方對應的風口。

第三階段:長期護爐措施;控制冶煉強度,冶煉系數在2.3;采取長風口、加焦活躍爐缸。

6.4 編者按

遷鋼3號高爐是國內中國大型高爐的代表。在2012年2014年間,高爐開爐兩年后,爐缸熱電偶溫度出現反復的升高,對高爐生產造成較大的影響。從熱電偶溫度升高的原因看,有氣隙、漏水等影響,此外,高爐開爐之后爐況不斷的波動也是影響爐缸問題的關鍵。因此,大型高爐的冶煉尤其要重視爐缸死焦堆的活躍性,保證良好的焦炭質量。此外,同小型高爐相比,大型高爐應強化整體監測,從原料、操作、設備、人員等方面,綜合分析。

目前,煉鐵大數據平臺的應用對于高爐爐缸安全、運行等具有強大的技術支撐作用,應深入分析其利用價值,從安全監測、成本監控等方面,深度分析,提高大型高爐運行的效率。

7 湘鋼1號高爐(2580m3)爐缸側壁溫度升高及治理

7.1 高爐概況

湘鋼1號高爐(2580m3)第二代爐役于2015年6月5日開爐。爐缸爐底采用炭磚+陶瓷杯復合結構。爐底、二層保留了代爐役德國西格里炭磚(層高400mm),第三、四層為國產優質微孔結合超微孔炭磚(層高500mm),炭磚之上采用兩層微孔剛玉結合莫來石質的陶瓷墊結構(高800mm);爐缸采用微孔剛玉質陶瓷杯璧結構,爐缸爐底交界處及爐缸環形炭磚(共10層,高約4400mm)采用國產優質超微孔炭磚砌筑,其上爐缸環形炭磚(共3層,高約1350mm)采用國產優質微孔炭磚砌筑。

7.2 爐缸溫度變化情況

大修后生產接近2年時,爐缸側壁溫度升高,并超過500℃。2017年6月,爐缸1號鐵口下方標高7.599m(陶瓷墊上沿)、8.05m、8.501m、8.952m四層溫度普遍上升,且1號鐵口水溫差高達0.9℃。2017年5月陶瓷杯全部被侵蝕完后,炭磚開始受到鐵水沖刷,直到6月炭磚才開始逐漸被侵蝕,之后803C點溫度升高速度較快。7月31日上升630吧,并呈繼續上升趨勢。此時,炭磚殘厚為866mm。

7.3 治理方法

(1)提高冷卻強度,高爐本體冷卻水進水溫度逐步從41℃下調36℃,7月初開始提高爐底及爐缸冷卻水量,冷卻水量從4000m3/h逐步加大水量4580m3/h。

(2)使用釩鐵炮泥護爐。使用釩鐵炮泥期間,為達到護爐要求,重新規范開堵口操作參數,要求既要保證鐵口深度大于3.2m,又要保證開鐵口順利,每次堵口打泥量穩定在550-600kg;在熱制度控制上要求鐵水中的[Si]>0.5%,鐵水溫度>1510℃。

(3)使用釩鈦球護爐。

(4)降低冶煉強度。

(5)調整風口布局,將對應位置的風口改為小風口、長風口、直風口,并且保證進風面積不變。

7.4 編者按

湘鋼1號高爐初期達產較快,冶煉系數高達到2.6以上,對于高爐爐缸有很大的影響。類似的情況在新開高爐上并不少見,如遷鋼3號高爐、1號高爐等,高爐在開爐初期,由于爐型規整、設備條件磨合逐漸順暢,管理和技術水平逐漸進入正軌,原燃料保障沒有問題的情況下,高爐“自然”的進入了達產的“快車道”。其實,由于高爐爐體耐材與高爐內部的冶煉狀態有一個逐漸的適應和磨合期,以及人員對于高爐的冶煉也有一個逐漸的認識期,高爐冶煉系數應維持一個逐漸上升并且穩定的周期。

從世界范圍內看高爐冶煉的進程,歐美國家對高爐冶煉系數要求并不嚴格,主要是追求一個穩定的產出,無論是質量和產量,因此,大多數的高爐維持了一個比較長的一代爐役。而國內高爐一般采取在開爐1-2年內會快速提高高爐冶煉系數,很多的情況是“刻意”的摸索高爐冶煉系數的頂點,以及礦批、富氧、頂壓、風量、風溫等一切有利于高爐發揮“潛力”的頂點。這對于高爐的長期穩定來說非常不利。

目前情況下,分析高爐長壽基本從高爐設計、砌筑、操作和原燃料的質量來入手,實際的根本原因,在于操作者和管理者對于煉鐵技術的態度需要改變。

8 太鋼5號高爐(4350m3)爐缸側壁溫度升高及治理

8.1 高爐概況

太鋼5號高爐(4350m3),設有38個風口,4個鐵口,4座新日鐵外燃式熱風爐,采用了PW串罐無鐘爐頂,皮帶上料、爐腹爐身中部選用銅冷卻板、軟水密閉循環冷卻、濃相直接噴煤技術,爐缸陶瓷杯,爐前TMT液壓開口機和泥炮等技術裝備。

8.2 爐缸溫度變化情況

2013年3月后,5號高爐多個方位的爐缸側壁溫度呈上升趨勢,且上升較快,高達到477℃(熱電偶插入深度為600mm),為開爐生產以來的高值。2013年5、9、10月5號高爐出現爐缸不同標高、不同方位的溫度升高現象,且高值均達到400℃以上。尤其是標高8.680m270。方位達到464℃和標高9.680m315。方位達到477℃,已經影響到高爐的安全生產。

8.3 治理方法

(1)在爐役中期適當控制產,爐內操作將產量控制在10000/d 以內,保渣鐵熱量穩定、充沛,爐前作業和穩定鐵口工作狀態,以良好的渣鐵排放來維持爐缸內渣鐵液面的穩定,對穩定爐缸側壁溫度有一定效果。

(2)適當提高焦比和降低煤比。煤比由180-190kg/t降低到160-170kg/t,停用焦丁,相應提高焦比12-20kg/t,維持340-350kg/t較高焦比操作,從而爐缸區死料柱透氣、透液性,來提高爐缸活躍性,降低爐缸側壁溫度。

(3)配用釩鈦礦和確保爐缸熱量充沛。將[Ti]控制在0.15%-0.20%,對控制爐缸側壁溫度的升高有一定效果。將[Si]提高到0.40%-0.60%,出鐵后期鐵水測溫不低于1520℃,[Ti]達到0.15%-0.20%,爐渣二元堿度提高到1.18-1.22,控制合理的渣鐵成分,使其具有良好的流動性,對控制爐缸側壁溫度的升高有一定效果。

(4)調整送風制度,提高風速和鼓風動能。

(5)對爐前工作進行細化管理。5 號高爐通過控制爐前作業開口鉆頭的大小、開口時間、渣鐵出凈情況和打泥量,以控制合理的鐵口深度,減輕出鐵時在鐵口附近形成的渦流,有利于穩定爐缸工作狀態和減緩爐缸侵蝕。

8.4 編者按

太鋼大型高爐控制爐缸側壁溫度升高的方法對于超3000m3高爐爐缸側壁溫度升高具有很強的借鑒意義。首先,大型高爐在中國普及的時間并不長,除了寶鋼幾座大型高爐外,超4000m3高爐在2000年之后才開始快速增加,目前超4000m3高爐在中國總工有22座。因此,大型高爐由調整冶煉方法來實現對于爐缸側壁溫度的控制具有重要意義。

太鋼大型高爐采用停止焦丁提高爐缸死焦堆的更新速率以及強化透液性,來實現爐缸環流的沖刷侵蝕;通過階段性的采取措施,實現指標和安全的良好配合。

9 總結

爐缸熱電偶溫度升高標志著爐缸侵蝕程度加深到了一定的程度。從總體運行的情況來看,高爐爐缸熱電偶溫度的升高與高爐設計、砌筑、耐材、原料、操作和維護都有很大的關系。熱電偶溫度升高時爐缸安全出現問題為直接和準確的反應。通過總結全國多座高爐爐缸側壁溫度升高的案例發現,設計、砌筑和耐材決定了高爐爐缸長壽的“先天”,高爐原料質量控制、操作優化和維護是實現高爐長壽的“后天”努力。提高焦炭質量、控制堿金屬入爐、提高爐缸活躍性、維持穩定和良好的爐況,不只是有利于高爐的長期穩定,也是實現高爐長壽的關鍵。

參考文獻:

[1] 安鋼1 號高爐爐缸側壁溫度異常升高的治理,李勝杰等

[2] 包鋼5# 高爐爐缸側壁溫度升高原因分析和處理,韓磊等

[3] 高爐爐缸側壁溫度升高與控制等相關問題的探討,孫健等

[4] 邯寶1號3200m3 高爐爐缸側壁溫度升高的治理,夏萬順等

[5] 濟鋼2號1750m3高爐爐缸側壁溫度異常升高的處理,潘協田

[6] 遷鋼3號高爐爐缸側壁溫度升高的治理,賈軍民

[7] 湘鋼1 號高爐爐缸側壁溫度升高的治理,文望龍等

[8] 大鋼5 號高爐控制爐缸側壁溫度升高的措施,紅斌等